Das Bauteil und sein Werkstoff im Detail

Wir sagen dem Rost den Kampf an!

Rost ist nicht nur ein optischer Mangel, sondern kann auch zu erheblichen Materialschäden einer Stahlkonstruktion führen. Aus chemischer Sicht entspricht Rost einem Korrosionsprodukt, das aufgrund der Oxidation des Stahls mit Sauerstoff unter feuchter Atmosphäre entsteht. Das wohl bekannteste Beispiel für korrosiven Angriff auf Stahl ist der Pariser Eiffelturm. Das Wahrzeichen besteht aus 10100 Tonnen Stahl und wurde bei der Weltausstellung 1889 erstmals vorgestellt. Ursprünglich sollte der Turm wieder abgebaut werden, seine Beliebtheit bei Touristen sorgte jedoch für sein weiteres Bestehen. Das Problem dabei: Damals fehlte der Rostschutz! Aus diesem Grund muss der Eiffelturm alle sieben Jahre für 15 Monate mit einem Lack gestrichen werden, Kosten von 3 Millionen Euro werden hierfür in Kauf genommen.

Heutzutage werden Stahlbauteile mit Schicht aus Zink überzogen um die Oxidationsreaktion mit der Umgebung zu unterbinden. Die Schichtdicke bei Automobilblechen beträgt in etwa 60 µm – und ist damit gleich dünn wie ein menschliches Haar! Die Zinkschicht schützt das Stahlblech vor dem Angriff durch feuchte Luft, Streusalz und vielem mehr. Brücken, Absperrgitter oder Leitplanken – sämtliche Stahlkonstruktionen, die korrosiven Beanspruchungen durch die Atmosphäre ausgesetzt sind und eine verlängerte Lebensdauer aufweisen müssen – werden heutzutage mit Zink beschichtet. Die Haltbarkeit der Bauteile übersteigt dabei sogar unter der Einwirkung Meeresluft mehr als 50 Jahre!

Der Werkstoff

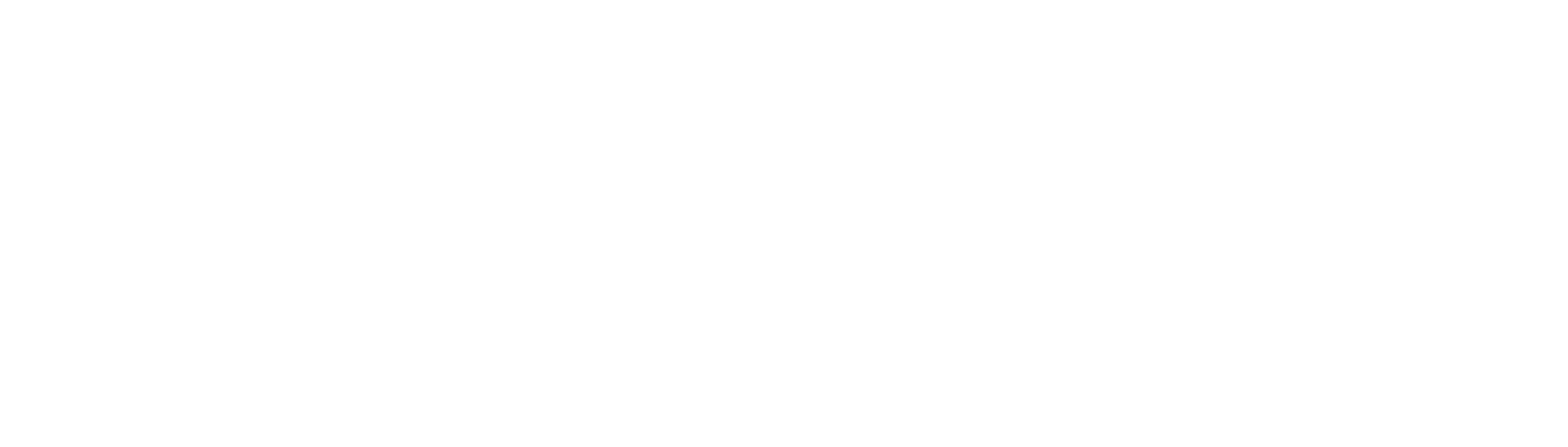

Zink ist ein Metall und liegt in der „elektrochemischen Spannungsreihe“ unterhalb von Eisen. Das bedeutet, dass das Zink im Vergleich zum Eisen einen „unedleren“ Charakter besitzt und sich daher ausgezeichnet als aktiver Korrosionsschutz eignet. Wird ein verzinktes Bauteil beispielsweise zerkratzt, oxidiert zuerst das Zink bevor der Stahl zu rosten beginnt. An der Oberfläche wird nach dem Verzinken häufig die sogenannte „Zinkblume“ sichtbar, eine Kristallstruktur, die während der Erstarrung des Zinks entsteht.

Typisches Muster auf verzinkten Teilen, “Zinkblume”

Die Herstellung

Im Regelfall sind Zinkschichten auf Stahlbauteilen zwischen 50 und 150 µm „dick“. Diese extrem dünne Schicht muss also auf ein Stahlblech oder Stahlbauteil aufgetragen werden – aber wie?

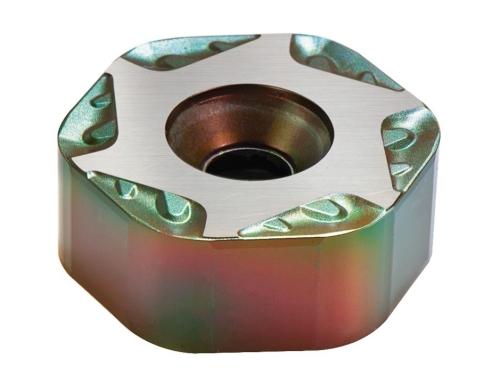

Für Stahlbänder kommt das kontinuierliche Bandverzinken zum Einsatz, für Stahlbauteile das Tauchverfahren. Beim Bandverzinken wird das Stahlband, das sogenannte Coil, über mehrere Rollen und auf Verzinkungstemperatur gebracht. Diese Temperaturen liegen üblicherweise im Bereich von 400-450°C. Ist das Band auf Temperatur gebracht, wird es kontinuierlich durch ein Zinkschmelzebad mit circa 0,2 % Aluminium geführt. Bei diesem Prozess bleibt eine dünne Schicht aus Zink am Band haften bleibt. Das im Zinkbad enthaltene Aluminium bildet mit dem Eisen eine Eisen-Aluminium-Phase, welche die Bildung von Eisen-Zink-Phasen kurzfristig verhindert. Eisen-Zink-Phasen sind sehr spröde und würden dem folgenden Umformprozess nicht standhalten. Direkt nach dem Schmelzbad wird die Schichtdicke über einen Gasstrom eingestellt.

Coils als Vormaterial für die Verzinkung (https://www.zink.de/themen/korrosionsschutz/bandverzinken/); kontinuierliche Bandverzinkung (https://www.feuerverzinken.com/wissen/arbeitsblaetter/a-korrosionsschutz-feuerverzinken/a1-verzinkungsverfahren

Wofür benötige ich den Werkstoff?

Was wird eigentlich aus einem verzinkten Stahlblech? Neben vielen Anwendungsmöglichkeiten für verzinkte Bleche, wird diese Methode sehr gerne bei Automobilteilen eingesetzt: Außenhautteile bei Autos werden häufig aus verzinkten Weich- oder Hochfeststählen hergestellt. Entdecke mit dem nächsten QR-Code die Weichstähle!