Project Description

Auf Grund des durch die Treibhausgase angetriebenen Klimawandels ist es unbedingt notwendig, in Zukunft Technologien, welche ohne bzw. mit verminderter Produktion von CO2funktionieren, zu erforschen.

Als einzige wirtschaftlich nutzbare Alternative zu den meist kohlenstoffbasierten Reduktionsmethoden in der Eisen- und Stahlmetallurgie, gilt die Reduktion mit Hilfe von gasförmigem oder ionisiertem (Plasma) Wasserstoff.

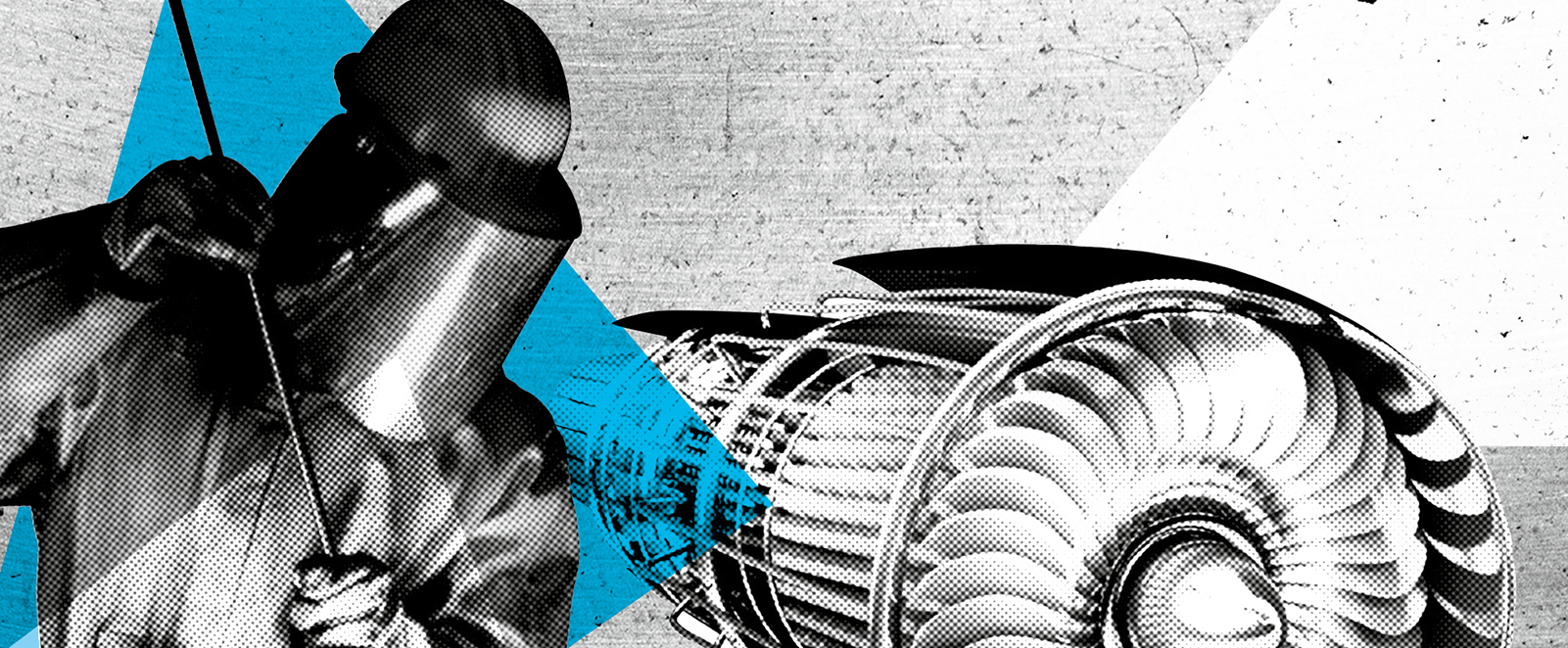

Wasserstoff wird durch einen Lichtbogen in den Aggregatzustand Plasma (Ionisiertes Gas) übergeführt. Dieser ionisierte Wasserstoff hat bessere Reduktionseigenschaften (d. h. es geht schneller und besser aus Erz Eisen zu machen). Bei der Wasserstoffplasmaschmelzreduktionsreaktion wird dann mit dem „Abfallprodukt“ H2O eine grüne Alternative bei der Stahlherstellung erzeugt.

Schmelzreduktion heißt, dass das Eisenerz bereits beim Einschmelzen reduziert wird (Sauerstoff wird aus dem Erz entfernt: Fe2O3+ H2 -> 2 Fe + 3 H2O)

Derzeit wird bei uns an einer Versuchsanlage geforscht, die dann später so ausgelegt werden soll, dass 1 Tonne Stahl pro Stunde erzeugt werden kann.

Aluminiumlegierungen mit besonderen Eigenschaften

Der Umweltschutz ist auch in der Automobilindustrie ein wichtiges Thema, denn auch hier ist das Bestreben groß, den CO2-Ausstoß zu reduzieren. Dies soll unter anderem dadurch erreicht werden, dass man verstärkt auch Leichtbau setzt und Aluminium verwendet.

Die Herausforderung für die Metallurgie ist hier, dass es den Konflikt zwischen Festigkeit und Verformbarkeit bei Aluminium gibt. Man kann allgemein sagen, dass wenn Aluminiumwerkstoffe sehr hart sind, sie schlecht verformbar sind.

Der Grund ist, dass diemeisten industriell relevanten metallphysikalischen Mechanismen, welche die Festigkeit steigern, gleichzeitig die Duktilität bzw. die Formbarkeit verringern (Festigkeits-Duktilitäts-Paradigma).

Hier werden in der Forschung 2 Ansätze verfolgt, um in diesem Punkt entscheidende Verbesserungen zu erreichen.

Zum einen erfolgt die Entwicklung „schaltbarer“ Legierungen. Diese sollen im Prozessablauf während der Formgebung eine geringe Festigkeit und im Endzustand eine hohe Festigkeit aufweisen. Ziel ist es, eine besonders hohe Kontrolle über den Schaltprozess von einem gut formbaren und weichen – zu einem sehr festen Zustand zu bekommen.

Zum anderen wird versucht, die Festigkeit und die Duktilität mit industriell anwendbaren Mitteln zu verbessern. Dies geschieht durch eine Kombination der Vorteile unterschiedlicher Klassen von Aluminium-Knetlegierungen, welche optimale Formbarkeit bzw. Festigkeit aufweisen, und mittels einer Mikrostrukturoptimierung.