Das Bauteil und sein Werkstoff im Detail

„Schön sein, leicht sein, stark sein“– dieser Stahl ist ein echter Alleskönner!

Im Automobilbau ist es von großer Bedeutung, die Materialeigenschaften des Stahls exakt aufeinander abzustimmen. Vor Allem bei sogenannten Außenhautteilen, also bei sämtlichen von außen sichtbaren Teilen des Autos, spielen Gewicht und Design eine wesentliche Rolle. Bei diesem Ford Modell kommt ein sogenannter „High Strength IF Steel“ des Stahlkonzerns voestalpine zum Einsatz. Bei geringerer Blechdicke überzeugt dieser „höherfeste“ Werkstoff mit ausreichender Festigkeit und exzellenter Umformbarkeit. Das reduzierte Gewicht der Karosserie sorgt für Einsparung an Kraftstoff und schont somit die Umwelt. Gleichzeitig hält dieser Stahl hohen Belastungen stand und sieht dabei noch gut aus. Wir sehen uns diesen Alleskönner im Detail an!

Euro Car Body, Bad Nauheim

Der Werkstoff – was bedeutet eigentlich „IF“?

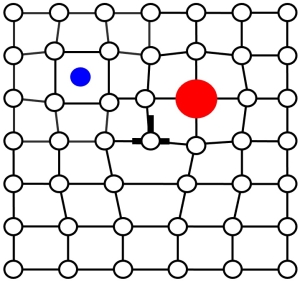

Auf kleinster Ebene des Stahls – dem Kristallgitter – belegen große Atome wie z.B. Mangan gemeinsam mit dem Eisen das Hauptgitter. Diese Elemente werden „Substitutionselemente“ genannt. Kleine Atome hingegen, wie Kohlenstoff und Stickstoff, befinden sich auf einem Zwischengitter und gelten als eingelagerte (= „interstitielle“) Fremdatome. Die Abkürzung „IF“ steht für „Interstitial Free“ und kennzeichnet Stähle mit minimalem Gehalt an interstitiell gelösten Elementen.

In der Realität besteht das Kristallgitter eines Werkstoffs nicht nur aus regelmäßig angeordneten Atomen. In der Struktur finden sich Fehlstellen, sogenannte Versetzungen, die während der plastischen Verformung durch das Kristallgitter wandern oder neu entstehen. Versetzungen sind damit die Träger der plastischen Verformung und ermöglichen die geometrische Umformung des Werkstoffs. Werden die Versetzungen in ihrer Bewegung behindert, sinkt die Umformbarkeit des Stahls, gleichzeitig steigt dabei Festigkeit. Im Stahl neigen Kohlenstoff und Stickstoff zur Diffusion an diese Fehlstellen. Rund um die Versetzung entstehen „Cottrell-Wolken“, welche in weiterer Folge die Versetzungsbewegung behindern und den Umformprozess erschweren. Während des Tiefziehens kann das plötzliche Losreißen der Versetzungen von den Kohlenstoff- und Stickstoffatomen auch zur Ausbildung von „Fließfiguren“ an der Blechoberfläche führen, die optischen Mängel führen im schlimmsten Fall zum Ausschuss des Bleches. Im Stahlwerk wir daher der Kohlenstoff- und Stickstoffgehalt wird auf 0.005 Massenprozent, also 50 mg pro kg Stahl, reduziert.

Schematisches Kristallgitter des Stahls mit Substitutionsatomen (rot) und interstitiell gelösten Elementen (blau). In Bildmitte (schwarz) ist die Position einer Versetzung gekennzeichnet.

Die begünstigte die Kaltumformbarkeit von IF Stählen ermöglicht zwar die Produktion komplexer Blechgeometrien für den Automobilbau, geht allerdings mit einer sehr niedrigen Festigkeit einher. Zum Vergleich: Der unlegierte Baustahl S355 besitzt eine Streckgrenze von 355 MPa und eine Zugfestigkeit von rund 500-700 MPa, die entsprechenden Kennwerte eines IF Stahls liegen in etwa bei der Hälfte. Um die Festigkeit zu steigern, werden daher im modernen Stahldesign die folgenden „Verfestigungsmechanismen eingesetzt:

- „Mischkristallhärtung“ wird durch das Legieren von Mangan, Phosphor oder Silizium erreicht. Die unterschiedliche Größe der Atome verzerrt das Kristallgitter des Eisens und behindert die Versetzungsbewegung – der Stahl wird fester. Phosphor ist in diesem Fall der effektivste Mischkristallverfestiger, ein Gehalt von 0.10 % Phosphor in IF Stählen führt zu einem Anstieg der Streckgrenze von 60 MPa und erhöht die Zugfestigkeit um 80 MPa.

- „Ausscheidungshärtung“ basiert auf der Zugabe von Titan oder Niob. Diese Elemente bilden gemeinsam mit Kohlenstoff oder Stickstoff im Stahl „intermetallische Verbindungen“, sogenannte Nitride und Karbide. Diese Teilchen härten den Stahl, wobei die Zunahme der Festigkeit proportional zur Anzahl und indirekt proportional Größe der Ausscheidungen ist. IF Stähle sind grundsätzlich Titan oder Niob „stabilisiert“, um auch die geringsten Mengen an gelöstem Kohlenstoff und Stickstoff abzubinden.

- „Kaltverfestigung“ führt zu einer Zunahme der Fehlstellendichte. Die Versetzungen behindern sich gegenseitig und ihre Beweglichkeit nimmt ab.

- „Kornfeinung“ wird über eine geeignete Wärmebehandlung des Stahls eingestellt. Die Korngrenzen, also das mikostrukturelle Gefüge des Stahles, ist feiner. An den Korngrenzen wird die Bewegung der Versetzungen behindert und die Festigkeit steigt an.

Durch diese Mechanismen erreicht dieser „High Strength IF Stahl“ eine relativ hohe Streckgrenze von bis zu 300MPa, eignet sich jedoch trotzdem für Tief- und Streckziehprozesse.

Wofür benötige ich den Werkstoff?

Aufgrund seiner großartigen Eigenschaften wird dieser Stahl gerne für Außenhautteile, Bodenplatten, Dach und Motorhaube und für weitere Bauteile in Automobilen verwendet.

Bei Automobilanwendungen wird meist eine Zinkschicht im Mikrometer-Bereich aufgetragen. Hast du die Zinkschicht bei unserem Ford Fiesta schon entdeckt?